动力电池行业主要需求与挑战

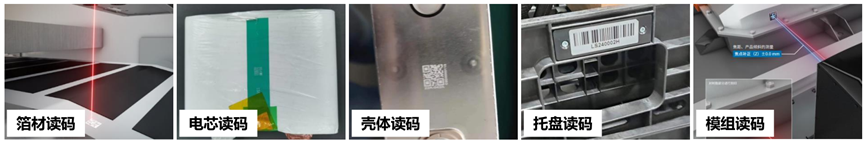

读码需求:根据不同工艺段的读码对象,主要分为箔材读码、电芯读码、壳体读码、托盘读码、模组读码等读码需求。

难点与挑战:小静区干扰、多底色读码、圆柱电池曲面码、高速动态读码、大视野读码

二、读码产品方案

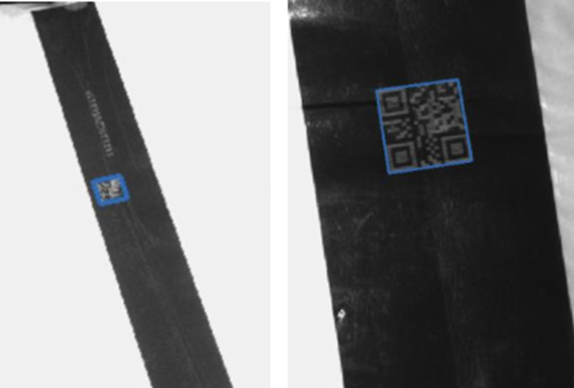

难点1:小静区干扰,条码四周有文本或其他标记,造成小静区干扰

解决方案:针对小静区干扰做了专项优化,新的算法可以适应小静区干扰,经过测试能有效解码

难点2:多底色读码(蓝/绿)。用于固定电芯的密封胶带有不同颜色,塑料材质易反光。

解决方案:可选不同颜色的光源提升对比度,可用偏振镜头罩消除反光,保证成像效果

难点3:圆柱电池的曲面导致二维码变形,且易形成条形光斑。

解决方案:通过偏振配件消除反光,并优化算法提高识读变形码的能力。

难点4:需要快速读取大平面上的多个码

解决方案:使用高像素广角镜头,能在一张图里拍到更多的码并且有足够的清晰度,配合算法一次性解出平面上的所有码

三、锂电读码案例

前段及卷绕工序卷筒QR码

应用需求:前段(包含涂布、锟压、模切等)及卷绕工序的电池正负极片以及隔膜都是卷绕在卷筒上进行搬运,原先需要人工手动创建人物来上下料,生产效率低;现计划增加卷筒扫码功能,识别卷筒上印刷二维码,通过与MES系统联动实现自动上下料。

打码工艺:纸质标签采用喷墨打印方式。

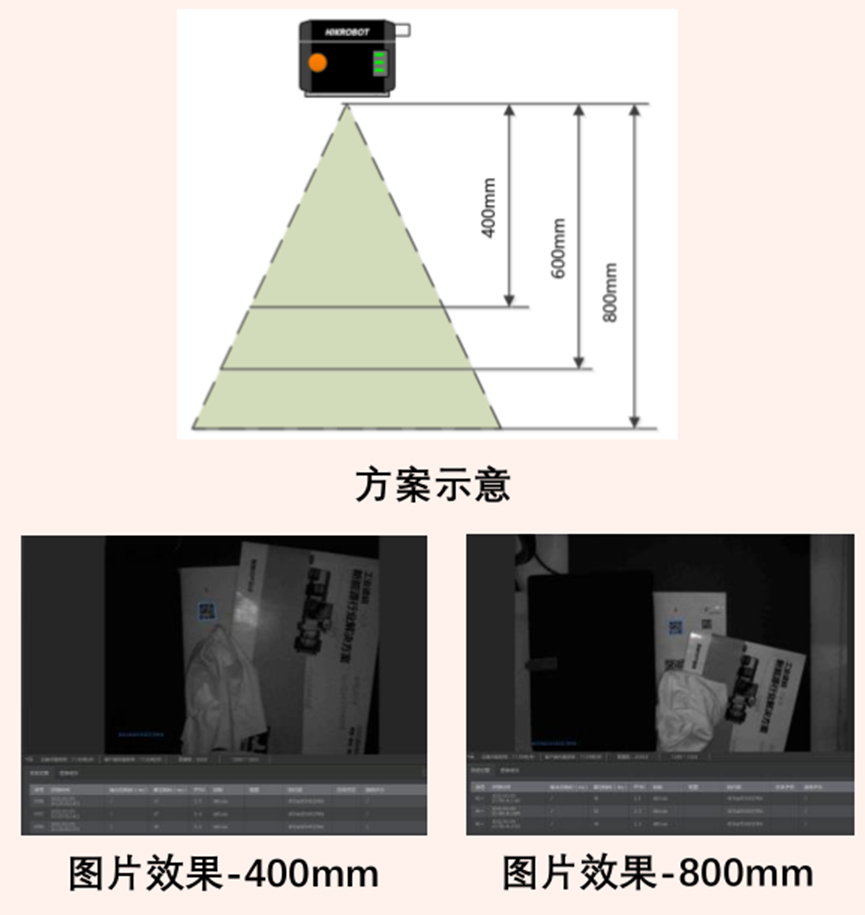

应用难点:要求读码率99.99%,读码景深满足400-800mm。

应用方案:

产品型号:

顶码TP9216工业读码器

应用效果:二维码稳定识别,读码率达到99.99%以上

应用亮点:高识别率、高性价比、体积小巧、大景深读码

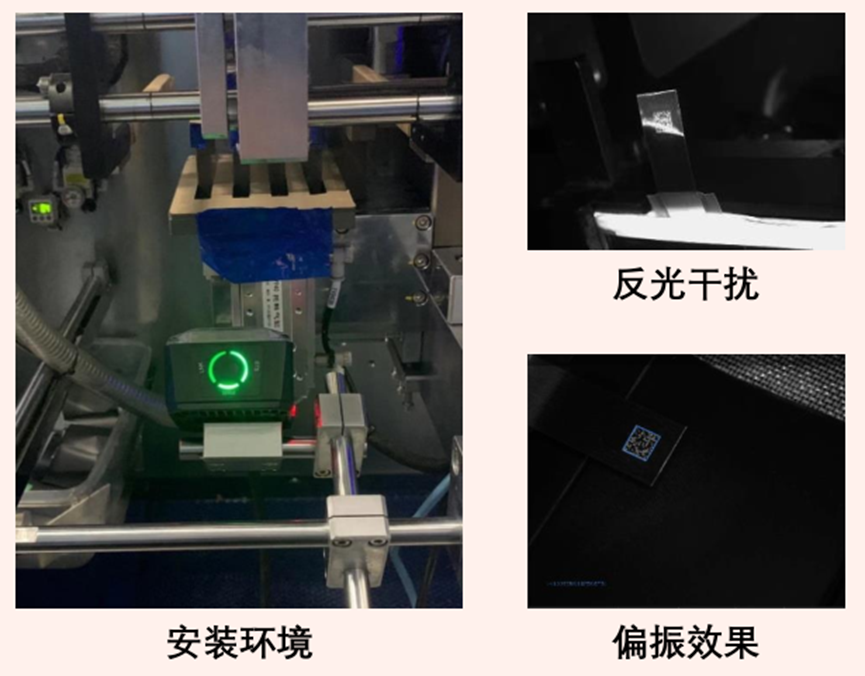

方形电池焊接工序蓝膜DM码

应用需求:该工位是方形电池在前段工序的超声波焊接工位,主要功能是完成电芯极耳与连接片保护片的焊接,在进行焊接操作前需要分别读取两块电芯蓝膜上DM码。静态读码,视野、安装空间无特殊要求。

打码工艺:蓝膜为塑料材质,采用激光打码方式。

应用难点:要求读码率99.99%,塑料材质容易反光。

应用方案:

产品选型:顶码TP9560工业读码器

应用效果:二维码稳定识别,读码率达到99.99%以上

应用亮点:偏振配件、高识别率、自动对焦

锂电池物流线托盘标签码

应用需求:智能物流系统是各个系统之间的连接纽带,保障整个生产系统的高效运转,托盘上的条码信息用来实现电池的跟踪、管理、状态等信息。静态读码,视野、安装空间无特殊要求。

打码工艺:标签纸采用喷墨打印方式。

应用难点:要求读码率99.99%,重复使用易脏污磨损、对比度低。

应用方案:

产品选型:顶码TP9560工业读码器

应用效果:二维码稳定识别,读码率达到99.99%以上

应用亮点:高识别率、低对比度、脏污磨损

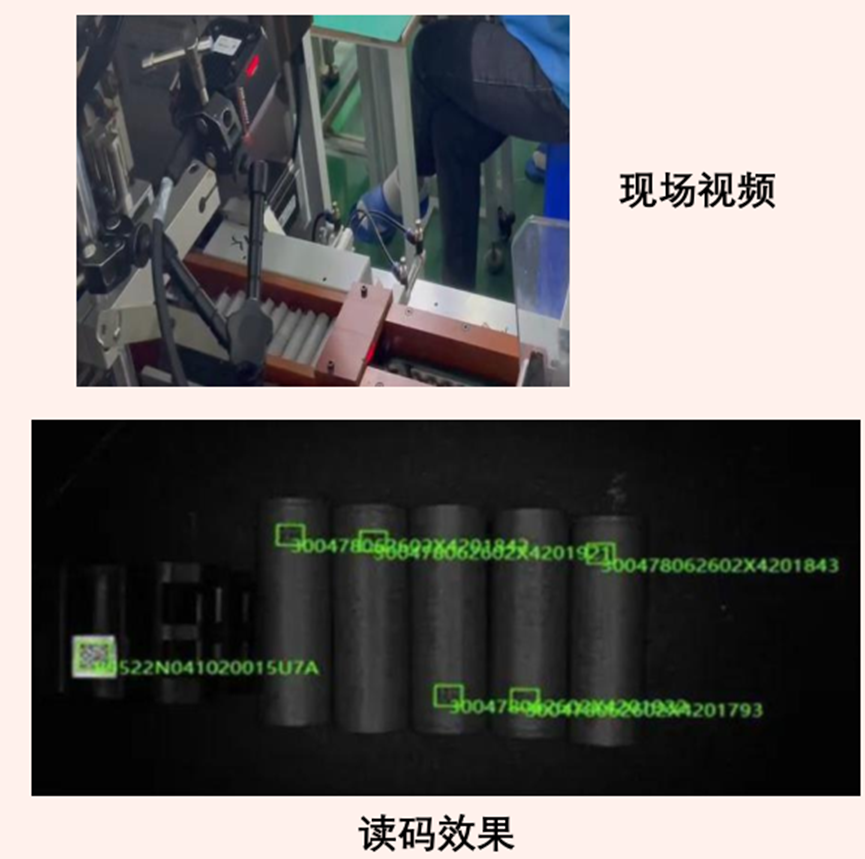

圆柱电池DPM码读取

应用需求:圆柱电池生产成形后进行包装封盒,对每个电池上的DM二维码进行读取;现场需要通过滚筒带动电池旋转读取镭射二维码。

打码工艺:表面覆膜为塑料材质,采用激光打码方式。

应用难点:二维码在电池上存在弯曲,滚筒转速快,对比度低。

应用方案:

产品选型:顶码TP9216工业读码器

应用效果:二维码稳定识别,读码率达到99.9%以上

应用亮点:动态读码、光源可选、低对比度、码形畸变

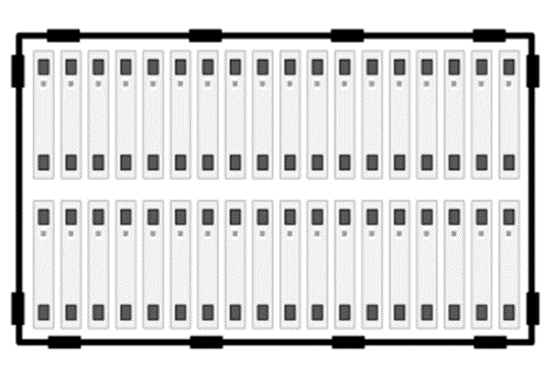

消费电池成品入库工序读码

应用需求:成品电池镭雕二维码后,整托一次性扫码入库;为方便产品追溯,要求一次性读取64个二维码,相机位置固定,固定符合视野大小的托盘放置区,人工上料,手动触发读取64个码。

应用难点:几十个码同时读取,存在环境光干扰。

应用方案:

产品选型:顶码TP95200工业读码器

应用效果:二维码稳定识别,读码率达99.9%以上

应用亮点:高分辨率、大视野、多码读取、C口镜头

软包电池极耳码读取

应用需求:顶侧封工序是软包锂离子电芯的第一道封装工序。顶侧封实际包含了两个工序,顶封与侧封。识别极耳上的二维码,读码率要求99.9%以上,解码时间要求200ms以内。

应用难点:安装空间狭小,产品存在反光,极耳存在一定的翘边,对读码率有一定的影响。

应用方案:

产品选型:顶码TP9316工业读码器

应用效果:二维码稳定识别,读码率达到99.96%以上

应用亮点:体积小巧,偏振配件,高识别率